古谷 賢一=ジェムコ日本経営、本部長コンサルタント、MBA(経営学修士)

工場管理の基本は「見える化」である。これは自明の理だ。

品質やコスト、納期、安全など、あらゆるものを見える化して定量的に把握することで、初めて異常や品質改善、コスト改善などの活動の成否が分かる。工場管理は計画を100%遂行することが肝要であり、そのために日々発生する問題を解決していく。しかし、残念なことがある。

せっかく「見えている」にもかかわらず、「気づいて行動する」ことにつながっていない場合が多いのだ。

分かりやすい例を紹介しよう。ある設備の異常を示すランプが点灯していたとする。

その設備を見れば赤ランプが点灯しているのが視界に入るはずだ。

だが、意識して設備の異常を探しているのではなく、ただその設備を漫然と見ていただけでは、たとえ赤ランプの点灯が視界に入っていても、意外とランプの点灯には気がつかないことがある。これが「見えている」ものの、「気づけていない」ということだ。

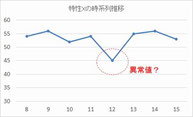

もう1つ例を紹介しよう。実験を行っていて、あるときに異常なデータが得られたとする。

例えば、図のような場合だ。これは、時間ごとの「特性X」のデータを測定していたところ、想定では値が「54前後」だったのに、「12時」のデータだけ「45」と異常に低い値となっているケースだ。ところが、明らかにデータとして異常値が出ているにもかかわらず、この異常値に対して原因を追究しようとしないことがある。「これは測定ミスだろう」とか「13時に測定した値には異常がないので、何かの手違いだろう」などとは考えないのだ。「見えている」ものの、「気づけていない」ため、適切な行動につながらないのである。

強い工場づくりのポイント

強い工場は、体裁の良い見かけだけの「見える化」には興味を持たない。

常に事実が「見えて」おり、「気づけている」か否か、さらに「気づいたことを行動につなげているか否か」に注意を向けている。

例えば、工場での表示などが「見える」ようになっており、それに常に「気づける」ように、表示類の確認は具体的な行動として標準作業の中に組み込んでいる。

異常に気付いた場合は、直ちに所定の行動に着手するように教育や訓練が徹底されている。

それだけではない。強い工場は事実が本当に見えているかどうか、常に厳しい眼で追及している。

実験データの異常値や想定外の結果、生産現場で耳にした気掛かりな点など、ほんの些細(ささい)な気づきでも全てを記録し、誰もが分かるようにその内容を共有する。そ

して、その原因を徹底的に追究している。

ものづくりに携わる人間が忘れてはならないのは、「3現主義(現場・現物・現実)」だが、「見えて、気づいて、行動につなげる」ということは、この3現主義を徹底することに他ならない。

あるある事例

工場長のA氏は、技術課が提案した改善計画が目論見通りの結果になっていないことに疑問を感じていた。

技術課はこれまで現場視点でさまざまな小改善に取り組んできた。技術課の本務である設備改善はもちろん、開発要素の強い材料や、生産現場の実作業にまで踏み込んださまざまな改善を行って大きな成果を上げてきた。だが、その一方で時間の経過とともに改善活動はマンネリ化していた。

こうした状況を打破するために、A氏は技術課に対して抜本的なプロセス改善を狙った新設備の導入への取り組みを促した。従来から有望な案として存在していたものの、技術的な難易度が高いことから「棚上げ」されていた取り組みだ。 技術課は、懸案だった設備の導入を含めた取り組みへの検討許可が下りると、すぐにさまざまな検討を開始した。

綿密な予備実験と、それに続く本格的な実証実験、さらに経営的な投資効果の検討を経て新設備の本格導入が決まった。それに伴いプロセスの大幅な見直しが行われることとなった。

ところが、実際に設備導入を行ってみると当初の見通し通りの結果が得られず、反対に生産現場からは度重なるトラブルで不満の声が上がった。その上、保全部門からもメンテナンス上の問題提起などが次々と出てきた。 この設備導入に関して、A氏は技術課で予備実験や実証実験などをかなり丁寧に行ってきたので、設備の本格導入でのトラブル発生のリスクは限定的だろうと予想していた。しかし結果は、そこから大きく外れる事態となってしまった。そのため、実験段階の内容を精査することにした。

A氏は精査するに当たり、技術課からの報告資料ではなく、報告資料を作成する基となった実験の生データをつぶさに確認した。

すると、生データには報告資料には書かれていない異常なデータが数多くあることに気が付いた。それらは本格導入後に現場で発生したトラブルと同じ挙動を示すデータであり、本来ならば実験段階で手を打っておくべきものだ。それなのに、なぜこのデータを無視したのかと理由を問いただすと、技術課員は「測定に失敗したと判断してデータには入れませんでした」とか、「データが安定していなかったと判断して再測定を行ったところ、正常なデータが得られたのでそれ以上は追求しませんでした」などと答えた。

つまり、技術課員は設備導入の障害になる不都合なデータから目を背け、深く追究することなく、安易な結論付けに終始していたのだった。その結果、事前に検討すべきことが検討されないまま設備導入が進んでしまい、トラブルにつながることになったのである。

自分の意にそわない結果や仮説こそ『見える化』して気付け

人間は、無意識のうちに自分の考えている仮説に沿うことや、自分が期待していることを裏付ける情報を受け入れる傾向がある。

それを「確証バイアス」と言う。逆に、自分の考えている仮説に反することや自分が期待していない情報については、無意識のうちに除外したり、気づこうとしなかったりする。

何かの調査を行う場合でも、自分の期待に沿うようなデータばかりを集めて、自分の期待に沿わないようなデータは無視する傾向がある。

もっとたちが悪いのは、自分の期待に沿わないデータが出てきそうな調査をあえて実施しないケースだ。

実験においても、自分の仮説に合わない結果に対しては適当な理由を付けて軽視してしまい、本来ならば追究しなければならない問題に対して目をつぶってしまうということがしばしば起こり得る。

設備の赤ランプも同様で、多忙なときに仮に赤ランプが視界に入ったとしても、無意識のうちに通り過ぎてしまうのだ。

こうした確証バイアスの働きは、人間の持つ行動特性であるため、個人の注意で回避することは意外と難しい。だからこそ、何かで歯止めをかけたい。

例えば、ある実験を行ってその結果を集約する際に、意図的に「仮説に対して疑義をもたらすデータ」や「懸念される点」を挙げさせる。どのような実験でも、大なり小なり必ず何らかの懸念点や問題が発生する。

それを確証バイアスによって闇に埋もれさせないために、あえて図のような書式を利用し、意識して不都合な情報を書いてもらう。管理者の立場からすれば、不都合な情報が書かれていない場合や、書かれていたとしてもごくわずかな内容にとどまっている場合は、気づけていない点が何かあるのではないかと目を光らせることができる。

工場の管理者は、「予想通りうまくいった」とか「特に問題はなかった」とかいった、体裁良く見える部下からの報告に対しては、何か見落としているのではないかと疑念を持つべきだ。工場の管理者は、部下からの報告を確認する際に、懸念や問題点がいくつも挙がっていて何らかの対策を施していれば、検討は一定水準以上のレベルに達していると判断しても差し支えないだろう。

技術的視点からの妥当性は別にしても、だ。

強い工場の担い手レベルチェック(事実が本当に「見えている」かを疑う)

では、管理者である人に伺います。あなたは、工場の実態が本当に「見えている」か否か、常にチェックしていますか。

ここでレベルを確かめてみてください。

レベル5:工場では全ての管理対象が「見える化」されており、見えた事実に対して「気づいて行動」につなげている。また、事実が全て見えているか、気づけているかに常に気を配り、そのための行動やチェックなどの仕組みを導入している。

レベル4:工場では全ての管理対象が「見える化」されており、見えた事実に対して「気づいて行動」につなげている。事実が全て見えているか、気づけているかにも注意している。

レベル3:工場ではさまざまな視点で「見える化」を推進しており、見えた事実に対しては、「気づいて行動につなげる」ように努めている。

レベル2:工場ではさまざまな視点で「見える化」を推進しているが、「気づいて行動につなげる」ことを意識して動くまでには至っていない。

レベル1:そもそも、工場の実態や活動が「見える化」されてない。

ここで自分のレベルを確認して、まずは1ランクレベルアップすることを目指してほしい。

※ メール・BLOG の転送厳禁です!! よろしくお願いします。

コメントをお書きください