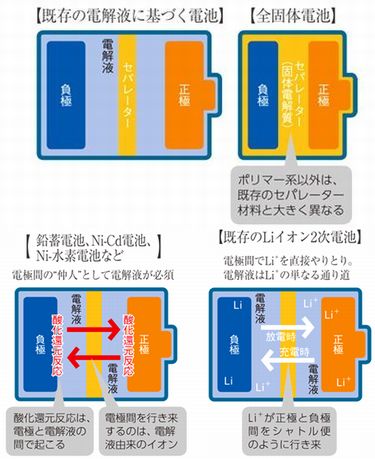

全固体リチウムイオン電池は、電解液の代わりに固体の電解質を使用する。液体を使わないことで、安全性の向上と小型化を両立できるのが大きな特徴だ。

電解質が液体でないため、液漏れの可能性がなく、発熱などによって可燃性ガスが発生しない。

また、固体電解質は電池を複層化しやすくなり、小型化しながらエネルギー密度を高められる。

固体電解質は温度変化による影響を受けにくいという特徴もある。さらに、陽イオンのみを移動させるため副反応が抑制されて劣化しにくい。

日立造船は全固体リチウムイオン電池の用途として自動車や医療機器の電源、定置用、宇宙など幅広く見込んでいるが「最も関心を寄せているのは、リチウムイオン電池の小型化と安全性向上に対する期待が高い自動車業界だ」(日立造船の説明員)という。

同社の全固体リチウムイオン電池の評価には本田技術研究所をはじめとする複数の企業が参加している。

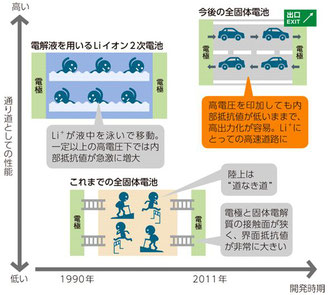

固体電解質の研究は20年以上前からあったが、電解液を超える“Li+の良い通り道”をなかなか実現できなかった。

電解液を使う今の電池の欠点は、大電流を流すと電解質の中をイオンが動きにくくなるということ。それを、大変高度に設計することで、大きなパワーを取れる電池に仕上げているのが現状です。

一方、2016年 東工大 菅野教授らは、固体材料に塩素を添加するとイオンがさらによく動くことを発見。イオンの動きが速いと出力を大きくできるが、(これによって従来のリチウムイオン電池よりも)全固体電池の出力を大きくできる可能性が出てきました。

固体電解質とすると、リチウムイオンだけが電荷を運ぶ

化学反応になり、マイナスイオンが動かないことから熱の

問題から解放される。

全固体リチウムイオン電池を開発する上では、日立造船のプレス技術が大きな役割を果たした。

日立造船はプラントや産業機械を主力とするメーカーで、自動車などに向けた中/大型のプレス機を手掛けるグループ会社も持つ。

開発した全固体リチウムイオン電池は、材料は外部企業から調達しているが、固体電解質の材料粒子を薄膜に加圧成型する際に自前のプレス技術を活用している。

これまでに研究されている全固体リチウムイオン電池は電解質の材料粒子間のイオン伝導性を保持するために機械的に圧力を加えながら充放電させる必要があった。

これに対し、日立造船が開発した全固体リチウムイオン電池は、プレス技術を生かして電解質を加圧成型することでイオン伝導性を向上したため充放電時の加圧が不要になった。

展示した全固体リチウムイオン電池セルのサイズは3種類で、20mm角で基本容量が8mAh、50mm角で50mAh、100mm角で200mAhのものをそろえた。

この他にも20mm角から100mm角の範囲のサイズで試作した。

厚さは3種類共通して0.3mmで、基本電圧は全て3.6Vだ。

寿命の長さや自己放電の低さも試験で確認した。

室温で実施した充放電のサイクルテストにおける容量維持率は、250サイクルで98%、400サイクルで96%を実現した。

一般的な使用法では、90%以上の容量維持率を7年間保つことができるとしている。

自己放電特性は、4Vで充電後70日間保管すると自己放電は6%だった。

また、4Vで充電し、0℃と20℃の両方の環境で半年間保管した結果、どちらの条件下でも自己放電は8%だった。

熱さと寒さ、くぎ刺し試験も大丈夫

開発した全固体リチウムイオン電池は、固体電解質の特徴を生かし-40~100℃の範囲でも正常に動作する。

電解液を使用するリチウムイオン電池よりも耐熱性が高まることで、冷却機構を簡易にすることが可能になり、バッテリーユニットの小型化やコスト低減が見込める。

リチウムイオン電池を搭載する機器が異常時に発熱した場合の影響も受けなくなる。

さらに、動作時に高温になる製品や、熱帯地域を仕向け地とする製品でのリチウムイオン電池の搭載が可能になるとしている。

安全性を検証する試験も実施した。過充電試験では40mm角のサイズの電池に24時間、16Vの電圧を印加、温度試験では同サイズの電池を100℃の炉内に1000時間放置し、膨張や発火が起こらないことを確認した。内部短絡を模したくぎ刺し試験では、100mm角のサイズの電池に直径3mmの鉄くぎを貫通させた。電池温度は30℃上昇したが、発煙や発火、破裂は起こらなかった。

既存の電池メーカーより、新規参入組が圧倒的に多い。

半導体関連や受動部品のメーカーは製品化時期が比較的早い。

人を出した側は、全固体電池の開発に積極的でない可能性もある。

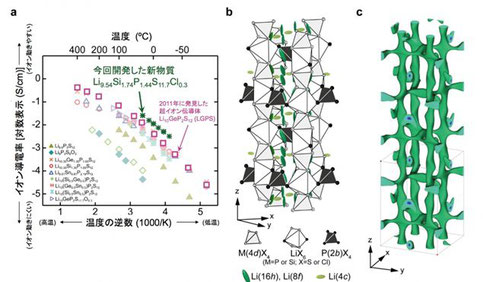

有機電解質のイオン伝導率に匹敵するLi10GeP2S1(2 リチウム・ゲルマニウム・リン・硫黄)という材料について、ゲルマニウム低減を図ってさらに研究が積み重ねられ、その結果Li9.54Si1.74P1.44S11.7Cl0.3 が発見された。

リチウムが連続して並んでいること(左)、結晶構造においても三次元での経路が確保されていることが見て取れる。

固体電解質とすると、リチウムイオンだけが電荷を運ぶ化学反応になり、マイナスイオンが動かないことから熱の問題から解放される。

幾重にも積層できるのもメリットで、そうすると電圧が上げられるとともにコンパクト化も実現する。加えて短絡の心配がないことから、負極に現在の黒鉛に代えてリチウムそのものを用いることができる。

しかし、残念なことに上記材料では組み合わせ不可。課題が残る。

現在のリチウムイオン電池の有機電解質(液)が10mScm-1ですから、固体でありながら液体以上にリチウムイオンの輸送 能力があることを示します。この物質の結晶構造を、茨城県東海村にある大強度陽子加速器施設「J-PARC」の粉末中性子解析装置「茨城県材料構造解析装置」(iMATERIA)で調べたところ、興味深いことが分かりました。三次元の骨格構造(図のb,c)内にリチウムが鎖状につがっていたのです。しかも、室温でイオンの伝導経路(通り道)が三次元的でした。伝導性が極めて高い理由はこの構造にあると考えています。

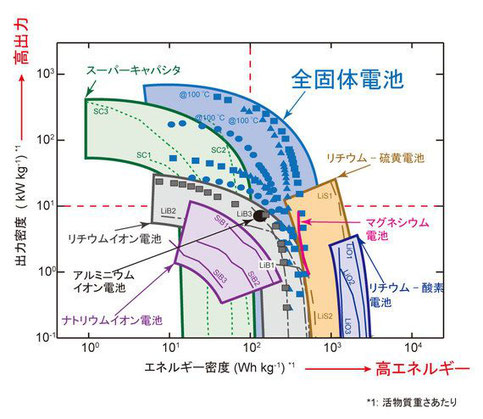

図: 二次電池(充電式電池)のエネルギー密度と容量の関係を示す

ラゴンプロット

エネルギー密度は、電池の単位重量(体積)当たりに充放電できる電気エネルギー量のことで、大きい程優れた電池。出力密度は、どれだけの電流量で充放電できるかということで、電池のパワーを意味する。Li9.54Si1.74P1.44S11.7Cl0.3を電解質にした全固体電池は、リチウムイオン電池はもちろん、現在、次世代として注目されるナトリウムイオン電池、リチウム空気電池、マグネシウム電池、アルミニウム電池などとして比較しても優れている。

*出力を一定に維持しながら従来の有機電解質のリチウムイオン電池の2倍以上のエネルギーを取り出すことができた他、1000サイクルの充放電を繰り返しても、電位の安定性は保たれ、実用電池に匹敵する耐久性を兼ね備えていることが分かりました。

*<東工大がNATUREに投稿の関連した対談記事から抜粋>

※ メール・BLOG の転送厳禁です!! よろしくお願いします。

コメントをお書きください