製造技術史における「100年」の区切りだった2012年

2022年08月25日 公開

[田中浩也/慶應義塾大学 環境情報学部 教授,MONOist]

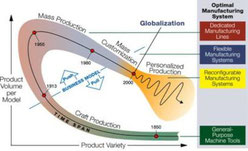

フォードが1913年に導入したベルトコンベア・システムは、始めはエンジン組み立てラインのみであったが、間もなくして車体組み立てにも応用された。フレデリック・テイラーによって流れ作業による合理的な生産性向上の仕組みとして理論化されたこのシステムは、後に「テイラー・システム」や「フォーディズム」と呼ばれるようになる。自動車は短時間で大量に生産が可能となり、価格を低下させ、この結果一気に大衆化することになった。このような「大量生産」の仕組みの確立からちょうど100年がたったところで、3Dプリンタをはじめとするデジタル工作機械が登場し、個人による民主的な「少量多品種生産」による新たな時代が始まった。約10年前のムーブメントからは、このような歴史の物語を紡ぐことが可能であった。

☞ 全文閲覧は、 ダウンロードURLを開く から・・・。

なぜ中国の自動車メーカー「BYD」は大躍進したのか?

2023.02.03

by 『CHINA CASE』

1月31日に新型EV「ATTO 3」で日本市場に参入した中国の自動車メーカーBYD。イーロン・マスク氏も注目していると言われる同社、その強みはどこにあるのでしょうか。中国の自動車業界情報『CHINA CASE』では今回、BYDが設立10年足らずで中国の自動車製造業トップの座を掴むことができた秘訣を検証。同業者も感嘆する同社の長所を紹介。

中国でBYDが一人勝ちの理由、強靭なサプライチェーンの実態は

中国の新車販売は2022年、前年比2%増とほぼ横ばい。トヨタ、ホンダ、日産がいずれもマイナス成長になるのもやむを得ない状況だった。

一方、販売台数倍増以上を達成して、単体メーカーとしては中国No.1になったといっても差し支えないのがBYDだ。

理想(Lixiang)の李想CEOは2022年4月、上海ロックダウンの影響で3週間操業を停止した際、「BYDの納車状況にはほとんど影響がないようだ」と感嘆したが、結果もそうなった。BYDが自賛する「強靭な」サプライチェーンとはどういったものなのか、BYDの生産能力等を概観する。

基本すべて自前

BYDのサプライチェーンは基本的に、最低でもコア部品に関しては、100%自前であることで知られている。

バッテリーセルから車載MCU、絶縁ゲートバイポーラトランジスタ、バッテリー、モーター、電子制御システム、熱管理システム、動力伝導、車体、電池回収までの上中下流涎産業チェーンのクローズドサークルを実現している。フラグシップセダン「漢」を解体分析したところ、動力部分はすべてBYD製だった、という調査結果もある。BYDは整備中含め、現在までに10の工場がある。その計画年間生産能力は実に465万台であり、日本の年間新車市場に匹敵する。現時点操業中の年間生産能力でも270万台に達している。急躍進した2022年の販売台数が180万台とされるから、これらの生産能力はやや過剰と思われるが、今のスピード感で言えば数年で270万台では足りなくなる見込み。

工場配置の妙

そうした数のみならず、中国の他のOEMでは見られない工場配置も特徴だ。いわゆる一線都市の工場は深センのみで、それ以外はすべて二線都市以下。新型コロナの影響が大きかったのは大都市であり、BYDは深セン工場以外ではコロナの影響が限定的だったことがある。

しかも深センで製造しているのはフラグシップの「漢」「唐」であり、フラグシップだからこそ高額商品で、売れ筋ではない。

売れ筋の「秦」「元」「宋」はさらに影響をほぼ受なかった、と言える。

ちなみに日本にも輸出される「元」(日本名は「ATTO 3」)は、出港される上海にほど近い常州工場で製造されている。また2022年、各社が苦戦し翻弄されたバッテリー及びその素材の高騰についても、BYDはバッテリーメーカーでもあるという側面をフルに生かし、影響を最小限に抑えたという。これらが組み合わさって、2022年のBYDによる急躍進につながった、と言われる。

※ メール・BLOG の転送厳禁です!! よろしくお願いします。

コメントをお書きください