進む製造機械の「知能化」

2022年01月26日 更新

[三島一孝,MONOist]

AI(人工知能)の活用が広がりを見せている。こうした中で、新たな動きとして定着が進んでいるのが、工作機械や射出成形機など、製造機械への AI 機能の組み込みである。 2022 年はこうした動きがさらに加速し、AI の学習までを機械メーカーが担って出荷する動きが進む見込みだ。

AI活用は期待が大きいが現場で学習モデルを作る負担大

ただ、製造現場側(ユーザー側)でこれらの学習を行うのは大きな負担となる。製造現場にはAIの専門家はいないケースが多い他、必要なデータを集めるのが簡単ではないからだ。

例えば、よくあるのが、不良品をAIで見つけ出す品質検査に関する仕組みにおいて「不良品のデータが少ない」というケースだ。もともと不良を出さないことを目指してきた製造現場では、不良品のデータが圧倒的に少なく、データ不足のために高精度で不良品を見つけ出すAIモデルを作り出せないと いうものだ。

また、これらがうまくいったとしても学習モデルが構築できた領域が本当に生産性に貢献するところに当てはめられるのかという問題がある。例えば、自動検査における虚報率(良品だが不良品と判断し報告した率)を数%下げられたとしても、AI導入のコストに見合うようなビジネスインパクトをもたらすことが できるかを考えると難しい場合も多い。

学習負荷が高い一方で成果が十分でないということが起こり得る。

機械メーカーがあらかじめAIを学習させて組み込む

そこで、こうしたAIに関する製造現場側のリスクを一部、機械を導入する機械メーカー側が肩代わりし、軽減しようというのが現在の動きだ。

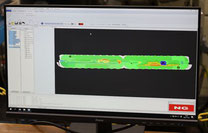

映像を利用した不良品の判定や、要因の分析、最適化条件の抽出など、想定される典型的な用途から事前に学習を行い、機械の機能としてモデルを組み込んだ上で出荷する形だ。例えば、パナソニック コネクティッドソリューションズ(CNS)社は2020年5月に溶接工程に おいて良品検査を学習済みAIにより自動化する「Bead Eye」というシステムを製品化している。これは溶接におけるピットや割れなどの典型的な不具合を事前に学習させておき、ユーザー側は学習なしに導入してすぐに検査できるものだ。

ロボットに3Dの“目”を持たせて品質検査を自動化

「全数検査が理想だ。」

しかし、そんな余裕はないという現状。その現状をいっぺんするインライン向け3Dロボット検査システムそれが「L-QUALIFY」です。

現在、検査工程で行われている人による目視検査を、ロボットによる自動形状検査に置き換える事で、高精度な全数検査を実現し不良品の流出を未然に防ぎます。

生産現場における検査工程は、産業用ロボットと3Dスキャナを組み合わせたリンクウィズのソフトウェアの力で大きく変化します。

しかし、単一の基準で全部材を一辺倒に検査するだけは逆に過検出のような問題が生じかねない。

「品質基準は部材の部位ごとに変わる。その閾値をどこまで細かく設定できるかが、本番で使う上では重要だ。この設定にはどうしても年数がかかるのでコツコツとやって行くしかない」

このため実際に運用する上では、過検出に対する暫定的な対策が必要になる。

そこで、「多少の過検出は多量の製品の『保証』を得るためであれば看過する」という考えに基づいた検品システムだ。

多少の過検出は許容し、ロボットシステムが不合格と判定された製品を人間が目視で確認する。

仮に全部材の10%にL-QUALIFYが不合格判定を下したとして、その10%分を人が再度チェックするというわけだ。

これが過検出への対策になる。

「従来の全数チェックよりも人手がかかるのはネックだが、全体で見ればこれでも十分に省人効果は出せる仕組みになる」

本格的なシステム導入は「5年」かかる

L-QUALIFYの導入に際しては大きな課題もある。

L-QUALIFYをそのまま製造現場に導入、展開しようとすると年単位の時間がかかると指摘する。

また、本格導入には時間がかかると強調した。

「まずは、PoC(概念実証)を繰り返して十分な性能があることを立証。各部門とのコンセンサスを得て、新しい生産工程案を固めて本番導入をする。1つの部材のめどが立てば横展開していけるものの、全てが完了するまで5年はかかるだろう」

時間がかかる一番の要因が、部材ごとに行う細かい閾値設定などのチューニング作業だ。

この作業はクライアント企業とリンクウィズ間で丹念に行う必要がある。

「現場で取得したデータをその都度、メールに添付して送付して打ち合わせる、といったのんびりしたやり方では、永遠に終わらないくらいの膨大な作業量だ。関係者がアクセスしやすい作業用の共同空間を構築する必要があった」

解決策として、リンクウィズは L-QUALIFYをクラウド化して、Webブラウザ上でどこからでも現場の状況が確認できる仕組みにした。これにより、クライアント企業と、ソリューション提供企業であるリンクウィズ間で、クラウドサービス上ですり合わせを行えるようになる。・・・

※ メール・BLOG の転送厳禁です!! よろしくお願いします。

コメントをお書きください