日本の低い経済成長率の要因は本当に中小企業なのか

日本の中小製造業の生産性は本当に低いのか――。

2020年03月10日

[三島一孝,MONOist]

中小製造業の将来像をどう描くのかをテーマに、由紀ホールディングス 代表取締役社長で由紀精密 代表取締役である大坪正人氏が呼び掛け、識者によるパネルディスカッションが行われた。

日本の企業の大多数を担っているのは中小企業である。中小企業白書によると2016年の日本の企業数は359万社で、その内、中小企業が358万社を占めている。

日本のあらゆる産業は中小企業によって成り立っているといっても過言ではない。

しかし、この中小企業についての風当たりが今強くなっている。中小企業の生産性の低さが日本経済全体の生産性の低さにつながっていると指摘されているからだ。

本当に日本の中小製造業は生産性が低いのか。そうした疑問のもと、中小製造業の事業承継を目指すホールディングス会社「由紀ホールディングス」を運営する由紀精密の代表取締役社長である大坪正人氏が呼び掛け、「中小製造業の未来を考える」をテーマとしたパネルディスカッションを2020年2月21日に実施した。

同イベントは新型コロナウイルス感染症(COVID-19)の影響を考慮しオンラインで開催され、一部報道陣にのみ公開された。

パネルディスカッションに参加したのは、大坪氏の他、ドイツのコンサルティング会社Roland Bergerのグローバル共同代表兼日本法人 代表取締役である長島聡氏、小川製作所 取締役の小川真由氏、経済産業省 特許庁 中小企業知財戦略総合支援調整官の西垣淳子氏である。本稿ではその内容を抜粋してお届けする。

*中小製造業の事業承継をテーマに

同イベントを呼びかけた由紀精密 代表取締役である大坪氏は、自らも金属精密加工企業を営む中小製造業でありながら、中小製造業の事業承継問題に強い危機感を持ち、2017年10月に持ち株会社「由紀ホールディングス」を設立。

「ルイヴィトンなどのブランドを保有するLVMHグループのような中小製造業のブランドグループとする」(大坪氏)目標を描き、特徴のある技術を持つ中小製造業の経営支援やグループシナジーの創出に取り組んでいる。

由紀精密は、1950年に前身となる大坪螺子製作所を大坪氏の祖父である大坪三郎氏が設立した。その後1961年に由紀精密工業、2010年に由紀精密へと社名変更をした。1978年に大坪氏の父である大坪由男氏が経営を引き継ぎ、その後2013年に大坪氏が代表取締役社長となり、3代にわたって会社を受け継いできた。その間、当初のねじの製造に代って、公衆電話端末や光ファイバー通信機器の金属部品などを受託して製造してきた。

しかし、公衆電話の普及が進み需要が大きく減少してきたことに加えITバブルも崩壊。主要な金属部品の受注が大幅に減少し、倒産の危機に陥ったという。大坪氏は経営を引き継ぐ以前の2006年に由紀精密に入社。

当時中心としていた電機分野の部品の製造から、航空機や医療分野など、高品質でも受け入れられる業界への転換を図った。

加えて、従来は受託製造が中心だったが、製品開発部門を設置しWebサイトなども整備。

「研究開発型町工場」を訴え、さまざまな活動を進めてきた。海外の展示会にも数多く出展。欧州を中心に航空機や時計などの展示会に出展し、海外での取引も広げている。

その中で「中小製造業の成功の形があるのではないか」と考えるようになったという。

「由紀精密は精密加工が軸足でさらに開発部門を作ったことで『コトづくり』ができ、新たなマーケットを作ることができた。ポイントとして大きかったのは、要素技術を先端産業に展開できたという点だ。成長する産業が変遷していく中で、次の産業に乗れるか乗れないかが中小製造業にとっては大きなタ―イングポイントとなる。要素技術がなければ難しいが、他社に負けない要素技術を持つ場合は、アンテナをしっかり張っていれば、さまざまな勝ち筋がある」と語る。

大坪氏はこうした方法論を「YUKI Method」として体系化し、さまざまな中小製造業にも適用する考えである。

その取り組みの一環として、要素技術を持つ中小製造業をグループ化する「由紀ホールディングス」を2017年に設立した。

*由紀ホールディングスで中小企業の生きる道を探る

由紀ホールディングスは、特徴のある要素技術を持つ中小製造業の企業群の形成を目指したもので、現在はグループ企業13社、売上高総額約70億円、従業員数540人となっている。グループ企業には、由紀精密、YUKI

Precision(フランス)、VTCマニュファクチャリングホールディングス、明興双葉、オーフジ電興、明興電工(深セン/香港)、キャストワン、昭和金型製作所、JETEC、国産合金、仙北谷などが所属している。

大坪氏は「高い要素技術を持った中小製造業をグループ化することで、さまざまな新しい価値を作り出せる。それぞれが独立して企業としての成長を果たすのは前提だが、共通部分はプラットフォームとして展開する。中小製造業1社では持ち得ない機能を共通で展開する。例えば、資金調達や事業戦略、人材採用、企画・広報・デザイン、製品開発、製造技術開発、システム、IT、営業戦略、海外展開などである」と語っている。

それぞれが持つ要素技術に共通基盤の価値を組み合わせることで新たな価値創出を実現するとともに、ホールディングス内の企業間連携なども推進する。その成果の例として紹介したのが、明興双葉と由紀精密、物質・材料研究機構の共同開発で実現したニオブアルミ(Nb3Al)超極細超伝導ワイヤである。ジェリーロール法と呼ばれるニオブとアルミニウムの箔(はく)を重ね巻きするユニークな手法で、50μm線径での100m以上の細線化に成功。また、単芯構造では最小径となる30ミクロンまでの極細線化に成功している。

大坪氏は「グループが生み出す製品で社会問題を解決したい。そのためには製品ライフサイクルの衰退期に起こる要素技術の消滅を防ぎ、事業承継問題を解決する必要がある。人口減少の中でも日本が世界で存在感を発揮し続けるためにはモノづくりの力が必要だ」と考えを語っている。

パネルディスカッションでは、それぞれの知見を基に中小企業の在り方について議論を進めた。

*日本の中小製造業は多すぎるのか

小川製作所 取締役の小川真由氏は、ブログなどで中小製造業の生きる道についてさまざまな情報発信を行っているが、その中で正しい情報に基づいた知見の重要さを訴える。

元外資系アナリストで現在は小西美術工藝社社長を務めるデービッド・アトキンソン氏が「日本の中小企業は多すぎる」という内容の著書で表明していたが、小川氏は「日本の経済生産性が低いのは、中小企業が多すぎるからではない」ということを訴えた。

「OECD(経済協力開発機構)の調査において従業員数が250人以上を大企業、249人以下を中小企業と仮に置いた場合、それぞれの数だけを見ると米国が大企業2万6000社(日本は1万1000社)、中小企業が421万5000社(日本は280万3000社)と圧倒的な数を誇る。しかし、人口当たりの企業数で考えると決して多くはないことが分かる。米国は人口百万人当たりで大企業が80社(36カ国中29番目)、中小企業が同1万3000社(同36番目)という状況。日本は大企業が同87社(同25番目)、中小企業が2万2000社(同33番目)で、決して中小企業の数が多すぎるとはいえない」と小川氏は述べる。

日本では中小企業の定義として、製造業は300人以下(または資本金3億円以下)、卸売業が100人以下(または資本金1億円以下)、小売業が50人以下(または資本金5000万円以下)、サービス業が100人以下(または資本金5000万円以下)の場合を中小企業と定義しており、これらの定義を基にすると日本の企業の99.7%は中小企業となる。これらの企業に所属する被雇用者は約7割となり、生み出されている付加価値は約5割を占めるとする。「中小企業の生産性などを考える時には企業数だけではなく、雇用と付加価値を同時に考えるべきだ」と小川氏は語っている。

中小企業の中で製造業の割合は約1割であり数だけで見ると多くはない。ただ「中小企業の中で数が多いのはサービス業である。ただ製造業はサプライチェーンを構築しており、中小製造業であっても大企業のサプライチェーンの一端を担うケースも多いため、影響度は大きい」と経済産業省 特許庁 中小企業知財戦略総合支援調整官の西垣淳子氏は述べる。

*日本企業の生み出す付加価値が少ない要因は

さらに小川氏は工業統計調査による企業規模別の国内の付加価値額を、2002年と2017年で比較し「小規模企業と比べて大手企業(1000人以上)の付加価値額は約3倍となっており、生み出す付加価値の差を生じているのが分かる。一方で、大手以外の付加価値額は微増ではあるが伸びているのに、大手企業は15年で付加価値額が下がっている。海外移転が進んだことが要因だと考えられるが、世界各国が付加価値額を大きく伸ばしている中で、日本が停滞しているということは明らかだ」と指摘する。

では、付加価値を創出する研究開発の状況についてはどうかを見てみると「日本、米国、ドイツ、韓国を比較すると、日本は大企業の研究開発費用が高いことが分かる。1万人以上の企業における研究開発費用の割合は最も高い。一方で日本は小さい企業の研究開発費用の比率が非常に低い。米国は企業規模が大きくなれば研究開発費用の比率は下がり、300人以下の企業が最も多く研究開発投資を行っている」と小川氏は各国の状況を紹介する。またドイツについては、Roland Bergerのグローバル共同代表兼日本法人 代表取締役の長島聡氏が「大企業から中小企業まで各層で一定の研究開発投資が行われている」と説明する。

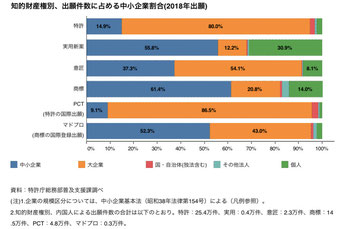

西垣氏はさらに特許庁としての視点で、特許権、意匠権、商標権の所有状況を紹介し、大企業と中小企業の違いに触れる。「中小企業は特許権は取得しても大手企業のように複数の権利を組み合わせて、知財ミックスによりビジネスを守るというようなことがあまりできていない。実は意匠権だけでも知財を守ることができるケースも多く、それぞれの特徴を生かすことで、かなりの権利が守れる。特に中小製造業には意匠権や商標権をうまく使う発想をぜひ持ってもらいたい」と語る。

大坪氏はビジネスの現状として「由紀精密としては良いものを高く売りたいということを常に考えている。その場合、欧州では良いものを作れば高く買ってくれるという文化がある。モノづくりだけで見ると日本が負けているということはほとんどない。しかし価格が全く違う」とし「欧州で付加価値が高いのは知財の活用という面もあるのか」と問題提起を行った。

これに対し「特許出願状況だけで見ると、中国が現在圧倒的な勢いで伸びている。米国も高く、日本はやや下がってきている状況だ。ただ、欧州との比較でみると、日本は約31万件であるのに対し、EUは約17万件と少ない」と西垣氏は説明する。

一方、長島氏は「欧州ではもともと標準を作りその標準を取得して製品を展開することで高く売るということが行われていた。さらに加えて、先に標準を合わせることで無駄な研究開発投資を行わないという発想がある。デジュール(公的な標準)とデファクト(市場競争の結果による事実上の標準)によらず、とにかく先に標準を作って無駄を抑えるというのが欧州の文化だ。そういう意味では規格争いでとにかく特許を取るということはあまり行わない」と欧州の状況を説明した。

*中小製造業は付加価値をどう作るべきか

それでは、中小製造業の付加価値をどう作るべきなのだろうか。

これに対しては、由紀ホールディングスとRoland Berger日本法人において取り組むプロジェクトについて長島氏が紹介した。

長島氏は「モノづくり中小企業のあるべき姿は、それぞれの企業が持つ技術や取り組みが正当に評価され、妥当な対価で取引されている状態だ。ただ、従来取引のある『モノづくりの分かる顧客』は仕様が明確で図面なども用意されている一方で価格は値下げ圧力が強いというもの。そういう意味ではコンセプトやイメージはあるがモノに落とし込めない『モノづくり知見のない顧客』を作るということが、モノづくり中小企業にとっての理想的な姿に近づく道だ。こうした顧客を作るのは大変だが、価格をたたかれることはない」と語る。

さらにこれらを体系化し、1つの軸上に「モノ起点」と「価値起点」を対極に設置。モノに近い素形材企業として近いところから「技術玄人顧客」「準玄人顧客」「技術素人顧客」と位置付け、できる限り遠い顧客と結び付く活動を訴える。

「価値起点で考えることがこれらのより遠い顧客とつながる1つの手段である。モノをベースとして考えるのではなく、与えられる価値をベースに考えると、遠いところの顧客がどういうことを求めているのかが分かる」と長島氏は述べ、長寿命製品の例を挙げた。

「例えば『メンテナンスが大変なので長寿命の製品が欲しい』と顧客に言われたとする。ただ、製品開発の難易度が非常に高く、新たな機材なども必要で、開発費が折り合わない。この場合に『モノベース』のみで考えていれば、赤字覚悟で受けるか、それとも受けないかという発想しか生まれない。しかし『価値ベース』で考えれば、メンテナンスサービスを行う選択肢も生まれる。このコストが長寿命製品の開発費を下回れば、そちらの収益性の方が高いということもあり得る」と長島氏は説明する。

一方で、中小製造業の生きる道として「スーパー下請け」になる道もあると小川氏は語る。

「独自技術で何でも受けられる技術力を持つスーパー下請けになると、難しい技術の相談が多く持ち込まれることになる。そうすると、技術が蓄積されて、他の分野にも横展開することができる」と語っている。

*マーケットの隙間を埋める存在に

ここからは、オンラインからの質問および、報道陣からの質疑の内容を一問一答形式で紹介する。

―― 知財活用の話があったが、特許化するとオープンになり、事業の強みを守れなくなるのではないか。

西垣氏 特許化するとオープンになるのは事実だが、技術の強みを隠しながら特許を取得する手法なども確立されてきている。

特許化が難しい場合は意匠権を使うという方法もある。技術を守るために意匠権を使うという発想はなかなか生まれてこないが、実際に使っているケースもある。そういう利点の認知を広げていきたい。

実際に差し止めも特許権を活用して行うケースは少なく、意匠権や商標権で行い、それでも難しい場合に特許侵害訴訟を行うというパターンが多い。知財を複合的に活用すべきだ。意匠法は2020年4月に改正法が施行されWebサイト上のデザインなどにも適用できるようになった。さらに幅広く活用できる(※)。

(※)関連記事:2020年、意匠法はどう変わる? 物品だけでなく画像や空間、そして光も対象に

―― 中小製造業にとってはとにかく時間がなく、新しいことに取り組むのが難しいが、どうしたらよいか。

長島氏 確かに中小製造業には余裕のない場合が多いが、今のIoT(モノのインターネット)などの簡単な見える化ツール

などを活用するだけで、10%程度の効率化は実現できる。何とかその10%を生み出し、その時間を使って外部の人と会うということをやってもらいたい。こうした空いた時間を投資するというサイクルを作るということが重要だと考えている。

―― オープンイノベーションなどで大企業と中小企業を結ぶような仕組みも盛り上がりを見せているが、その動きについてはどう考えるか。

大坪氏 さまざまな取り組みがあるが、多くの大手企業によるオープンイノベーションの取り組みは単純に大手企業が調達先

を探したいだけになっている。なかなか技術を認めてくれて対等の関係性を結べるケースが限られているのが現状だ。

情報を十分に与えてもらえなかったり、共同開発した知財も持てなかったりと、双方向ではない場合が多い。

小川氏 われわれの取り組みでは、委託だがリソースの対価はしっかりもらう形で行っている。

特許や知財も10%分は費用を負担し共有化しているケースがある。ただ、ここ最近感じているのが、大手企業の技術力低下だ。海外展開が進んだという面もあるが、国内のエンジニアが現場を知らないケースが増えてきた。出てくる図面がどうしようもない場合もある。そういう意味では「つくるプロ」として、対等の関係でパートナーシップを結べる機会は増えてきているように感じている。それぞれの求めるものが離れてきているので、その内容を翻訳してとりまとめるコンサルテーション的な作業の重要性は高まっている。

―― 中小製造業の成功の先には何があるのか。大企業化するのが目的となるのか。

大坪氏 成長していくと結果として大きな企業になるというのはあるかもしれないが、今は会社の規模によらずにできること

が増えてきている。グローバルニッチトップを極めていく。量ではなく質を上げていく。

小川氏 大企業には大企業の、中小企業には中小企業の役割がある。大企業の粒度で見ると、市場の中では隙間ができる。

その小さな隙間を埋めるのが中小企業の役割だ。隙間を埋めるニッチの多様性を生み出すのが中小製造業の存在意義となる。

※ メール・BLOG の転送厳禁です!! よろしくお願いします。

コメントをお書きください