2019年07月25日更新

[三島一孝,MONOist]

東芝デバイス&ストレージのディスクリート半導体の販売が好調だ。生産能力の増強を進めており、2021年度には売上高2000億円、営業利益率10%の実現を目指している。増床や生産性改善などを進めるディスクリート半導体の拠点「加賀東芝エレクトロニクス」(石川県能美市)の取り組みを紹介する。

加賀東芝エレクトロニクスの外観 出典:加賀東芝エレクトロニクス

東芝デバイス&ストレージのディスクリート半導体の販売が好調だ。

自動車向けや通信基地局向けなどでパワー半導体への需要が高まっていることを背景に、生産能力を増強。2021年度(2022年3月期)には売上高2000億円、営業利益率10%の実現を目指している。

増床や生産効率改善などで生産能力を高めるディスクリート半導体の生産、開発拠点「加賀東芝エレクトロニクス」(石川県能美市)の取り組みを紹介する。

*躍進する東芝のディスクリート半導体

東芝では、社会インフラやエネルギー領域などにおいて、CPS(サイバーフィジカルシステム)テクノロジーによる新たなソリューションを展開することを目指している。東芝デジタルソリューションズが展開するITと並び、これらの事業を支える“基盤”の位置付けとなるのが、東芝ストレージ&デバイスが展開する電子デバイス事業である。経営再建の流れの中でNAND型フラッシュメモリを展開していた東芝メモリは売却したが、東芝デバイス&ストレージの2018年度(2019年3月期)の売上高は9009億円となっている。その内半導体部門は3549億円を占め、半導体事業の中でも特に成長を示しているのがディスクリート半導体である。

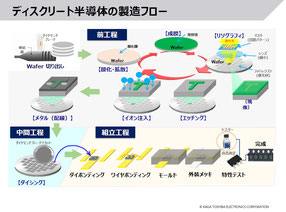

ディスクリート半導体の製造拠点は国内4拠点、海外1拠点を保有するが、前工程から後工程まで一貫生産を行う中核拠点となるのが加賀東芝エレクトロニクスだ。

加賀東芝エレクトロニクス 取締役社長

徳永英生氏は「システムLSIが人体の脳の役割を果たすとすると、ディスクリート半導体の役割は、実際にさまざまなものを動かす筋肉となる。特に力を入れているのが車載機器用途や産業機械用途、5Gなどの通信機器用途で、パワー半導体の引き合いが強い」と述べている。

加賀東芝エレクトロニクスは1984年12月に半導体製造の後工程を担う工場として設立され、その後、前工程を含む一貫生産の工場となった。従業員数は約900人で、敷地面積は約23万m2、建屋の延べ床面積は約7万4000m2となっている。

加賀エレクトロニクスが扱う、ディスクリート半導体には、ロジックや小信号デバイス、パワーデバイス、ハイパワーデバイス、光半導体などがあるが、その中でも特に今成長しているのが、8型ウエハによるパワーMOSFET、IGBTなどのパワーデバイスである。徳永氏は「モノづくり力や先端技術開発力、解析力などがある。顧客に応じた柔軟な開発や製品の提供を行える点が加賀東芝エレクトロニクスの強みだ」と述べている。

*8型クリーンルームを拡張

加賀東芝エレクトロニクスの生産するディスクリート半導体の用途は、ウエハーベースで、車載機器向けが30%、産業機器向けが25~30%、スマートフォン端末向けやPC、家電向けなどその他領域が40~45%となっている。特に車載向けについては電気自動車(EV)やハイブリッド車など電動化が進んでいることから、車載向けが大きく拡大しているという。

需要の拡大に合わせて、同社がまず取り組んでいるのが、8型クリーンルームの増床と設備増強である。

8型クリーンルーム棟(KCR-III)は2007年3月に完成。2階建て構造で、1階は生産準備やサポートを行うサブ製造工程、2階が製造工程となっている。大きさは、奥行きが126m×幅72mで、2階の高さは4.5m、1階は6.5mである。このクリーンルームをフェーズ1、2、3と3段階に分けて拡張。2018年12月にフェーズ3が完成し、KCR-IIIの全面クリーンルーム化を実現できたという。クリーンルームのクラスは1万で、クリーンベンチによる局所クリーン化により、作業領域についてはクラス10を実現しているという。

全面クリーンルーム化は実現したが、各種設備の増強を現在進めているところで、2019年度中に2017年度比で1.3倍、2020年度中に1.5倍まで引き上げる方針を示している。徳永氏は「8型についてはフル稼働の状態が続いており、能力の増強が必要な状況だった。KCR-IIIに設備を導入し生産を本格化することで、1.5倍まで生産能力を高める。工場の用地はまだ余裕があるので、その後さらに受注が増えてくれば、新生産棟の建設も検討する」と述べている。

*IoTを活用した生産性改善なども推進

また、製造現場の人手不足などが深刻化する中、ITおよびIoT(モノのインターネット)の活用も強化している。加賀東芝エレクトロニクスでは、半導体の複雑な製造工程の情報を統合し、リアルタイムに工程を一元的に把握し判断を下せるようにするRTD(Real Time

Dispatcher)システムを導入。これを情報基盤とし、エリア配分の調整など独自の機能などを盛り込みながらブラッシュアップしてきた。

ただ、機械の情報だけでは不十分で、人の動きなどを把握するために活用を進めているのがIoT(モノのインターネット)である。同社はクリーンルーム内では人手でキャリーケースによりウエハーを搬送しているが、取り違えなどミスが発生したり、確認に時間がかかったりするなど、作業負荷が高い状況になっていた。

これらを、ウエハー1つ1つにコードを割り振り、キャリーケースにRFIDデバイスを搭載することで、自動的に個々のウエハーのトレーサビリティーが確保できるようにした他、正しい機械への設置や作業手順でない場合は、アラートを発し、ミスが起きないようなシステムを構築したという。「どの機械にセットすればよいのかモニターに作業指示が表示され、間違っていれば作業が進まないようになっている。基本的には、作業者が迷う時間をなくすようにということを考えた」(工場担当者)。

徳永氏は「日本全体が同じ傾向にあると思うが、人材不足感は高まっている。マーケットの動向に合わせて人材配置を柔軟に換えるなど、作業状況の見える化と最適化などをリアルタイムに行えるようにしていきたい。また、さまざまな工夫により人作業の負担を軽減し生産性を高める取り組みが重要だ。システム化や自動化は必須で、これには全社を挙げて取り組んでいる」と述べている。

※ メール・BLOG の転送厳禁です!! よろしくお願いします。

コメントをお書きください