産業設備とITシステムの融合が新たな可能性を広げる

IoT(モノのインターネット)に象徴される製造業のデジタル化は、そのビジネスモデル自体に転換を迫る大きな変革を引き起こそうとしている。そうした潮流の1つが「ITとOTの融合」である。企業システムを中心に形成されてきたIT(Information Technology)と、産業分野における装置のモニタリングや運用を制御するOT(Operational Technology)はそれぞれ性質の異なるシステムであり、これまでその構築・運用は分断されていた。しかし、近年は2つの融合が急速に進みつつある。

OTシステムの高度化によって、その基盤技術であるプラットフォームやソフトウエア、セキュリティ、通信機構などの“IT化”が加速しているからだ。

例えば、製造装置などの組み込みソフトウエアは外部と切り離された独立した環境で、個別のプラットフォーム上で稼働していることがほとんどだったが、今はWindowsやLinuxといった一般的なOSの上で稼働している。ネットワークを通してつながれば、制御や保守をリモートで行うこともできる。

さらに基幹のERP(Enterprise Resource Planning)システムとOTが連携すれば、市場環境の変化やサプライヤーのニーズに即応することも可能だ。設備の稼働状況を確認しながら、リアルタイムに近い形で生産計画を見直せば、リードタイムの短縮や在庫の最適化も可能になる。定量的なデータに基づいて改善を進めることで、QCD(品質・コスト・納期)も向上していくだろう。

日本を代表する企業も、ITとOTの融合に大きく舵を切り始めた。

自動車大手のトヨタ自動車はデジタル技術を使った高効率の生産モデルの構築をめざし、2017年10月より、国内の車両工場とエンジン工場で実証実験を開始した。設備の稼働実績データと実際に発生した故障との関係を分析する。

早期の故障予兆で生産ラインの停止を防ぐとともに、製品品質のバラつきの低減を図るのがその狙いだ。

成果を工場内のさまざまな工程に横展開していき、将来的には工場全体の生産性や品質の向上をめざすという。

すべてをロボット任せにせず、人間と共に働く“協働型”に新たな可能性を見出す動きも活発化している。協働型ロボットは、工場や物流倉庫などで人間の作業員と一緒に働く。技術の進歩により、安全性が確保されてきたため、人間と共に作業を進めることが可能になった。工場や物流倉庫だけでなく、今後は商業施設や一般的なオフィスにも協働型ロボットが導入されていくだろう。2019年までに物流、医療、公共、資源の主要企業の35%はロボットを活用した業務の自動化を検証するようになるとの予測もある。ロボット活用の広がりに伴い、人は人でなければできない作業に注力する。両者の協働が産業の新しいカタチを切りひらいていきそうだ。

データ処理のスピードとセキュリティを両立する仕組みが重要に

これまで見てきたように、ITとOTの融合はものづくりの生産性や品質の向上を実現し、ロボットの活躍の場を大きく広げていく。しかしその実現には課題も残る。それは、ロボットや設備などから発信される、膨大なIoTデータをどう効率的に処理するかという問題だ。これを解決する技術として注目されているのが「エッジコンピューティング」である。エッジコンピューティングのエッジは「端」を意味する。デバイスなどのモノに近い位置(ネットワークの端)にデータを処理する仕組みを配置し、処理結果をクラウドと連携させる。データが生み出される場所の近くで一次処理することで、データ処理全体の負荷を軽減し、レスポンスの高速化につながる。

工場の製造ラインは大量のセンサーデータが毎分毎秒上がってくるため、すべてのデータをクラウドで処理しようとするとネットワークの増強が必要になる。当然、コストも膨らんでいく。また機械の制御アプリケーションの中には、ミリ秒単位でのレスポンスを求めるものも少なくない。そして何より製造業では、セキュリティの観点から工場内のデータをクローズドな環境から出したくないと考える企業が少なくない。その点、エッジコンピューティングは工場内・拠点内の閉じられた環境内でデータの一次処理を行うため、スピードとセキュリティを担保できる。後処理はクラウドで実施するため、そのメリットを生かしたオープンな企業間連携やグローバルでの可視化も可能になる。

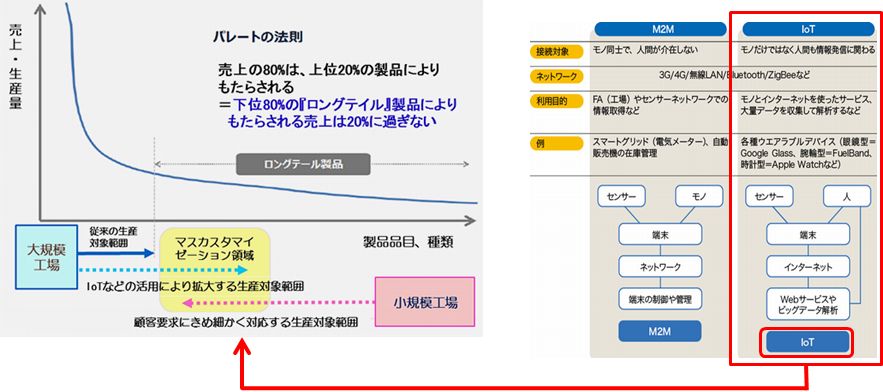

特注製品を低価格・短納期で作る新生産モデルに大きな期待

こうした技術や仕組みの活用により、ものづくりの現場は大きく変わっていく。市場のニーズをスピーディに反映し、より低コストかつ効率的に高品質なものづくりが可能になるからだ。それを具現化する生産モデル「マスカスタマイゼーション」には大きな期待が寄せられている。これは大量生産と個別受注生産という2つの概念を組み合わせた手法。満足度の高い商品を提供する個別受注生産を大量生産品と変わらない コストで実現する。大量生産のスケールメリットと顧客志向の両立が可能になるのだ。

アパレルベンチャーのフクルが進める取り組みはその好例だ。カスタムオーダー型の女性服通販サイト「ルコリエ」を展開し、デザインや生地、サイズを自由に選んで、日本で作ったスーツ、ジャケット、ワンピースドレスなどを手頃な価格で販売する。生地やボタン、ファスナーなどの過剰在庫が眠る複数の商社の倉庫、服のパターンデータ、生産委託先の縫製工場などを自動連携させる生産・販売体制を構築したことで、既製服並みの価格でカスタムオーダー品を販売することが可能になった。

また自転車メーカーのパナソニック サイクルテックはウェブ発注による「パナソニックオーダーシステム(POS)」を軸に、スポーツバイクと呼ばれる高級自転車の完全受注生産を展開している。フレームの素材にもよるが、注文してから14営業日目には顧客に商品が届くという。納品日はウェブで受注した時点で顧客に知らせる。現在、POS事業では月100台程度のスポーツバイクを生産しており、これをわずか10人超の人員で対応しているという。同社のPOS事業は完全手作業だが、実は10年以上前は工程の一部を自動化していた。生産台数の減少により手作業に移行したという経緯がある。そしてまた受注が伸びてきているため、工程の一部を自動化する検討が始まっている。

この「自動化→手作業→自動化」という柔軟な対応は、マスカスタマイゼーションをめざす上で、多くの示唆に富んでいる。

マスカスタマイゼーションの意義は顧客の期待にきめ細かに応え、できるだけ短い納期で製品を届けることにある。

自動化やIT導入による生産設備のスマート化は、「目的」ではなくあくまで「手段」だ。すべてをITで自動化すればよいわけではない。ものづくりに真に必要な技能は人が持っている。この見極めがしっかりしていれば、工程のどこを自動化すればよいかが見えてくる。必要に応じて、そこにITを導入していくことで、自社の強みを生かしたビジネスモデルの構築が可能になる。

製造業のデジタル化が進む中、これからは次世代ファクトリーの取り組みを加速していかなければグローバル競争で戦えない。 その活動が広がりを持つことで、Connected Industriesの実現が可能になる。長年にわたって培った匠の技の伝承、カイゼンのPDCAサイクルの高度化・短期化、さらには働き方改革による生産性の向上——。

そうした点を線につないでいくことが、日本の製造業が世界で存在感を再び発揮するためのカギを握っているといえるだろう。

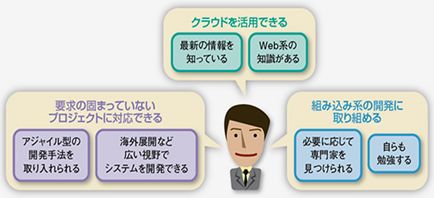

☞ 組込みソフト人材の必要条件

アナログ・プロセスのデジタル化

デジタル技術の進展により、企業は最先端のITツールをこれまでより低コストで利用できるようになった。これが情報のデジタル化を加速している。デジタル化した情報を活用することで、ビジネスや業務を変革し、これまで実現できなかった新たな価値を創出することも可能だ。そのためには、まず足元の業務プロセスを見直すことが重要である。情報がデジタル化されても、肝心の業務プロセスがアナログのままでは、そのメリットを十分に享受できないからだ。もちろん、単にデジタル化しただけで、新しい価値が創出できるわけではない。そのためには、企業や業界を超えた連携や人を起点にする「デザイン思考」といった新たな手法を用いることも重要だ。

*技能のデジタル化で若手育成を支援し、熟練ノウハウのシステム化をめざす

日本では熟練ノウハウを持つエンジニアの大量退職により、製造業の競争力の源泉である「ものづくり力」に黄色信号が灯りつつある。このままでは企業の存続そのものを揺るがしかねない。そこでアナログでの技能伝承をデジタル化するアプローチが注目されている。

その一例がOKIの富岡工場だ。富岡工場が生産しているのは、銀行やコンビニエンスストアに設置されるATMや、銀行の営業店などで使われる現金処理機などだ。ATMは銀行やコンビニによって仕様が変わる。その全工程を一人で担当できる職人を育てるには時間もコストもかかってしまう。そこで同社が開発したのが、誰でもゲーム感覚でマイスターになれるツール、「プロジェクションマッピング作業台」だ。

まず作業台の横に備え付けられたリーダーで作業者ごとに割り振られたバーコードを読ませる。

次に部品のバーコードを読ませると、台の上にプロジェクションマッピングのような映像で「初心者」「熟練者」「チャレンジ」という3つのボタンが出現。そのうち1つを選べば作業が始まる。作業台には作業手順書、手本となる作業の映像、組み立て上の注意点が投影される。作業に必要な部品は前方の棚にあらかじめ入っており、どの部品がいくつ必要かはその部品の入った棚に「矢印」と「数字」を投影して知らせる。この方法なら、手順を覚えていなくても組み立て作業ができるわけだ。

技能伝承は、規模の大小に関係なく共通のテーマだ。

山形県に本社をおくIBUKIは社員数約50人のプラスチック製品を成形する金型のメーカー。現在、同社では人工知能(AI)を活用した、見積もり作成の支援システムを構築している。

以前、同社では見積もり作成を工場長が一人で行ってきた。その理由は他の社員ではなかなか正確な見積もりが作れなかったからだ。毎回異なる形状のものを製作する個別受注生産で、取引先のメーカーが新商品を発売するたびに、同社に新たな金型を発注する。実績のない形状の金型を製作するのだから、ベテラン社員の経験や勘に頼るしかなかったわけだ。

そこでIBUKIは、こうしたベテラン社員の暗黙知を形式知化して組み込んだ見積もり作成支援システムを構築。

見積もり依頼を受けた金型を製作するうえで、参考となる過去の文書ファイルを見つけ出してくれるシステムだ。

このシステムの検索エンジンには、AIが組み込んである。見積もり作成の担当者は、取引先が提示した成形品の形状的な特徴や生産性要求などをキーワードで検索。検索した結果は、関連する文書ファイルごとに重要だと推測される箇所をハイライトで表示するという。

*“ワイガヤ”で作業を進める「大部屋」もデジタルで進化

日本発祥といっても差し支えない「大部屋」もデジタルで進化を遂げている。

大部屋とはプロジェクトのメンバーが1つの部屋に集まり、役職や年齢、性別を越えて気軽にワイワイガヤガヤ話し合う“ワイガヤ”でアイデアの創出やさまざまな課題解決を図る手法だ。

以前の大部屋は資料のプリントアウトを持ち寄ったり、ホワイトボードに書き出した意見に付箋紙を貼ったりするアナログ的な手法が主流だったが、デジタル大部屋はホワイトボードに代わって大型の液晶ディスプレーを採用したり、テレビ電話会議などを積極的に駆使する。

開発環境のグローバル化に対応し、PDM(Product Data Management)やPLM(Product Lifecycle

Management)といったITの活用で大部屋をデジタル化するケースも増えつつある。情報の電子化に加え、場所に依存しない活動が可能になるため、離れた場所にいるメンバーともすぐに“ワイガヤ”できるようになる。

デジタル大部屋における会議の進め方は、リアルな大部屋と基本的には同じだが、決定的に違うのは常に最新のデータを共有できること。例えば、3D-CADデータに基づいて全体像を好きな方向に動かしながら説明するといったことが可能になる。

グローバル規模で多くの末端メンバーとも情報を共有できるため、アウトプットの質向上にもつながるという。

*外部の知見を取り入れることでユニークな商品開発が可能に

大部屋のデジタル化が進む背景には、イノベーション創出に向けた期待の高まりがある。

組織の“英知”を集結し、効率的で生産性の高い大部屋活動を行うことで、付加価値の高い製品・サービスの開発が図れるためだ。

しかし、ビジネス環境が目まぐるしく変わり、顧客の価値観も多様化する中、自社のリソースだけに頼るイノベーションには限界も指摘されている。同じ文化のもとで仕事をしてきた人たちが議論を重ねても、殻を破るような発想を導き出すことは難しいからだ。

こうした状況を打開する手法として注目されているのが「オープンイノベーション」である。これはハーバード・ビジネス・スクールのヘンリー・チェスブロウ助教授が提唱したイノベーションの方法論。

自社だけでなく、他社や大学・研究機関など異業種や異分野が持つ技術、アイデア、ノウハウを組み合わせ、革新的なビジネスモデルや製品・サービスの開発をめざす。実際、オープンイノベーションの取り組みでユニークな製品開発に成功した企業も出始めている。眼鏡製造小売り大手のジェイアイエヌはその1つだ。

目の前にあるものや遠くにあるものを見えやすくするという眼鏡の常識を覆し、「自分も見つめる」機能を組み込んだ眼鏡「JINS

MEME(ジンズミーム)」を開発した。フレーム部分には人のまばたきや視線の方向、体のバランスを捉えるセンサーが内蔵されている。このデータをスマートフォンに無線転送し、さまざまなアプリで分析することで、人の集中度などを定量的に測定する。

開発にあたって、同社は大学などの研究機関や部品メーカーと共同プロジェクトを組んだ。さらに開発の途中でその計画を公にし、技術開発や用途開発の協力者を幅広く募った。その取り組みは製品開発を成功させただけでなく、事業化にも大きな成果をもたらしている。開発の途中で製品コンセプトをオープンにしたことで、興味を持つ企業から多くの問い合せが寄せられたのだ。

その結果、教育や人材育成分野で学習能力を高めるツールとして、健康ビジネス業界では正しい歩き方を身に付けるツールとして活用が始まっている。また転職エージェントのインテリジェンスはクライアント企業の協力を得て、転職希望者の面接の際にJINS

MEMEを活用。集中度や落ち着き、姿勢などのデータを分析することで、企業が求める人材と転職希望者とのより良いマッチングに役立てる取り組みを開始した。

光学メーカー大手のオリンパスもオープンイノベーションに取り組んでいる。

米マサチューセッツ工科大学(MIT)の研究室「MITメディアラボ」をパートナーに迎え、まったく新しいカタチのデジタルカメラ「OLYMPUS AIR」を開発し、2015年3月から販売を開始した。

ファインダーやディスプレーなどは一切なく、コンパクトな円筒形の本体にレンズを付けて使う。

操作は専用のスマートフォンアプリで行う。スマートフォンで撮影した写真を確認できるほか、離れた場所からの遠隔撮影も可能だ。またプラットフォームをオープンにしたことで、ユーザーが自分でさまざまなアプリやアクセサリーを開発・公開できる。

“自分仕様”のカメラで楽しみ方が広がっていくわけだ。“インスタ映え”を求めるネットユーザーを中心にOLYMPUS AIRは話題を呼び、ユーザーのすそ野はさらなる広がりを見せている。

*人を起点にする「デザイン思考」でヒット商品を連発する企業も

ただし、異業種や異分野がコラボレーションするだけで新しい価値に結びつくわけではない。

大切なのは、消費者や顧客が求める製品・サービスをとことん突き詰めて考えることだ。

これを実現するアプローチとして、近年「デザイン思考(デザインシンキング)」の注目が高まっている。

これはデザイナーの作業手順や考え方を、製品やサービスの企画・開発に取り入れる手法。

米国のデザイン・コンサルタント会社IDEOにより提唱されたもので、創造力をいかに生み出すかに主眼をおいた思考方法である。

一般にエンジニアは最先端の技術に追従して新製品を企画・開発しがちだが、デザイナーは顧客が商品を手に取ったときの「使い方」や「感じ方」を重視する。技術ありきではなく「人」を起点にしたアプローチがデザイン思考の特徴だ。

実際にデザイン思考で成果を上げている企業もある。

日用品の“無印良品”ブランド(以下、MUJI)を展開する良品計画はその1社だ。IDEO東京支社長を務めたプロダクトデザイナーをアドバイザリーボードの一員に迎え、MUJIのファンの意見を積極的に取り入れたデザイン思考による商品開発を進めている。

その結果、2年間で200もの改善や商品化を実現したという。

なかには「一度座ったら、立ち上がりたくなくなる」ことから“人をダメにするソファ”と呼ばれるヒット商品も生まれた。

さらに注目すべきは、日本で売れる商品の多くが世界中でヒットしていること。

国や地域によって、人々の生活や文化には違いがあるが、生理的な快・不快は世界中どこでも大体共通する。

デザイン思考で生理的な快を追求した商品は国境や文化の壁を越えていく——。

同社の取り組みはそれを顕著に示す好例といえるだろう。

一方、デザイン思考の手法であるフィールド観察を徹底活用し、大ヒット商品である子供用運動靴「瞬足」シリーズを開発したのがアキレスだ。同社では、運動会で子供が履いている靴の状態や走っている様子を詳細に分析した結果、左回りのコーナーを走りやすくするために、瞬足では靴裏の左足の外側と右足の内側に滑り止めを設けた。

「靴裏は左右対称」という常識を覆し、左右非対称にしたのだ。さらに、同社では子供の足の成長をサポートする機能をソール部分に盛り込んだ「SO・KU・I・KU」(足育)を順天堂大学と共同で開発するなど、新しいマーケットの創造につなげている。

急速に進む社会やビジネスのデジタル化は、企業にビジネスモデルの抜本的な変革を迫る。

アナログで培った技術・技能をいかにデジタル化し、その価値を新しい手法によって増幅していけるか。

先進企業はすでにその取り組みをスタートさせ、大きな成果を上げ始めている。

※ メール・BLOG の転送厳禁です!! よろしくお願いします。

コメントをお書きください