図は射出成形機のシリンダー部を簡単に図解したものになります。

この図を確認しながら以下の説明を見てください。

まず 1) 溶かして については、樹脂の材料であるペレットがホッパーから投入され、それがスクリューの回転でシリンダー先端部側へ運ばれます。

シリンダーはそれぞれの樹脂に適した温度にあらかじめ設定されていますが、ペレットがスクリューの圧縮部というところを通るときにシリンダーから熱を受けながらペレット同士がこすりあわされて発熱し(せん断発熱)、溶けていきます。この溶けた樹脂はスクリューヘッドを乗り越えてシリンダー先端部にためられて次の射出に使われる材料となります。この一連の工程を計量工程と呼びます。

次に 2) 流して については、計量工程で溶かされてシリンダー先端部にためられた樹脂をスクリューを前進させることにより金型内へ流し込んでいく工程で、射出工程と保圧工程の2つに分けられます。

最後に、 3) 固める については、金型は温調機で一定の温度に保たれていて、金型内に流れ込んだ溶けた樹脂は金型に熱を奪われて固まっていきます。冷やされて固まって成形品が完成するという工程になり、この工程は冷却工程と呼ばれます。

この 1)溶かして 2)流して 3)固める という作業を射出成形機が行うために、機械にどのように動作するかを指示するパラメーターを入力してやる必要があります。この入力されたものがいわゆる成形条件になります。

射出成形機における「射出条件設定」の考え方

射出工程では2段の速度制御を用いて製品全体の95%ほどの材料を流し込みます。射出時は、樹脂材料は手前から奥へと流れていきます。

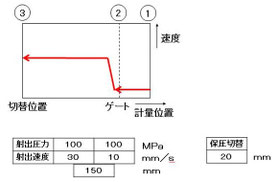

図でいう説明すると、計量位置①からゲート部を超えた②まで流れて、切替位置③まで順々に進んでいきます。

射出する材料の量はスクリューの位置で決まり、速度はスクリューをどれだけのスピードで前進させるかで決まります。

射出開始の位置は計量位置①、射出終わりの位置は、切替位置(VP切替位置)③と呼ばれます。

ゲート部を超える②まではゆっくり流して、ゲートを超えたら速度を上げるというのが一般的です。

この時、射出時間が流動性の良い材料なら短め、悪い材料なら長め、よく判らないなら、ざっくり2-3秒になるように設定します。

グラフで表すと左図のようになります。

射出は速度と圧力が設定できますが、考え方としては圧力の設定はあくまでリミッターとして考えて、制御そのものは速度のコントロールで行います。

よって実際射出にかかっている圧力が設定の圧力を超えていないかを確認する必要があります。射出条件の実際の設定画面はこんなイメージです。

射出開始の位置は先ほどの計量位置(正確には、計量+サックバック)になりますので、この条件では 200mmから150mmまで10mm/sで、その後30mm/sに速度を上げて20mmまで材料を流して保圧に切り替えるという事になります。

※) サックバックとは、射出成形にて保圧後や計量後に成形機のスクリューを後退させる動作のことです。 スクリューを後退させることで、ノズル内の樹脂の圧力を緩和することができ、ノズルの先端より樹脂が漏れて出てくる「たれ落ち・ドローリング」を防ぎます。

※ メール・BLOG の転送厳禁です!! よろしくお願いします。

コメントをお書きください